Qualquer pessoa minimamente familiarizada com a tecnologia de impressão 3D conhece seu maior apelo: a capacidade de projetar e criar protótipos de várias iterações de uma peça rapidamente e a baixo custo. Parece que a Tesla, conhecida por sua abordagem inovadora para solucionar desafios de produção, não ficou cega a essas vantagens. Recentemente, informamos sobre seu novo processo de "gigacastingque envolve a fundição de peças automotivas grandes e complexas em uma única peça, em vez de estampá-las e montá-las em várias etapas complexas e caras. As informações reveladas pelas fontes por trás dessa notícia também detalham os desafios da implementação do novo processo, e parece que a impressão 3D está no centro da solução.

Os Top 10

» Os Top 10 Portáteis Multimídia

» Os Top 10 Portáteis de Jogos

» Os Top 10 Portáteis Leves para Jogos

» Os Top 10 Portáteis Acessíveis de Escritório/Empresariais

» Os Top 10 Portáteis Premium de Escritório/Empresariais

» Os Top 10 dos Portáteis Workstation

» Os Top 10 Subportáteis

» Os Top 10 Ultrabooks

» Os Top 10 Conversíveis

» Os Top 10 Tablets

» Os Top 10 Smartphones

» A melhores Telas de Portáteis Analisadas Pela Notebookcheck

» Top 10 dos portáteis abaixo dos 500 Euros da Notebookcheck

» Top 10 dos Portáteis abaixo dos 300 Euros

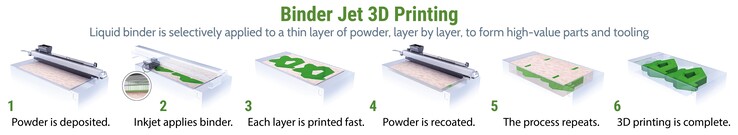

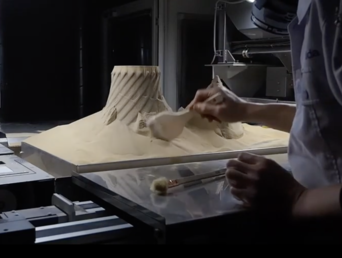

O motivo pelo qual os fabricantes evitam fundir peças grandes é que os moldes de areia necessários são proibitivamente caros para serem desenvolvidos, custando até US$ 4 milhões cada, e cada modificação acrescenta mais US$ 100.000. De acordo com as fontes, a Tesla está explorando uma técnica de impressão 3D chamada binder jettingpara desenvolver esses moldes. Em uma impressora de jato de aglutinante, a areia industrial é espalhada em uma bandeja e um aglutinante líquido é aplicado seletivamente, camada por camada, de acordo com o projeto digital, resultando na forma 3D completa. Isso é semelhante à sinterização seletiva a laser (SLS)exceto pelo fato de que um agente aglutinante é usado em vez de derreter para transformar o pó em uma forma sólida.

Cada impressão leva apenas algumas horas, o que significa que os protótipos podem ser ajustados quantas vezes forem necessárias, e o custo de todo o ciclo de validação do projeto é apenas 3% do custo do método convencional. Isso também reduz o tempo total de desenvolvimento de até um ano para dois ou três meses. A Tesla planeja aproveitar outro ponto forte importante da impressão 3D, a possibilidade de maior complexidade no modelo, já que peças estruturais grandes geralmente apresentam vazios ocos para reduzir o peso e melhorar o desempenho em caso de colisões.

Notavelmente, a BMW e a Cadillac já incorporaram o jato de aglutinante em seu pipeline de desenvolvimento, usando impressoras da Voxeljet. Máquinas semelhantes são oferecidas pela Desktop Metal's ExOne. Embora ainda existam desafios significativos para levar o gigacasting para a fábrica, com a Tesla ainda trabalhando nos detalhes, é seguro dizer que a impressão 3D continua a facilitar a inovação em todos os setores de maneiras novas e inesperadas.